乙炔生产主要采用电石法和天然气法两种工艺路线。电石法作为传统工艺路线,主要集中在内蒙古、宁夏、山西三省区,合计占..电石法乙炔产能的61%。

天然气法工艺虽然起步较晚,但凭借原料易得、工艺清洁等优势,近年来发展迅速,目前..天然气制乙炔产能约150 万吨 / 年,主要集中在北京、上海、广东等经济发达地区。

在乙炔生产过程中,氮气作为惰性保护气和工艺隔离气被广泛使用。具体应用场景包括:乙炔发生器的惰性保护、乙炔压缩与干燥工序的密封隔离、尾气/ 弛放气的氮气回收等。

传统工艺中,氮气多为一次性使用,采购成本占比较高。2024 年中国液氮市场均价为 440 元 / 吨,同比下跌 13.7%,而标准立方米氮气价格约为 0.30 元 / 标准立方米。

01氮气回收技术

发展历程与技术演进

氮气回收技术的发展经历了从传统深冷分离到现代智能化集成的技术演进过程。工业上分离空气的传统方法是采用深冷分离法,即将空气冷却到- 150℃以下,再用低温精馏的方法实现分离。该法可以同时得到氮气和氧气,还可以得到液氮和液氧。但是,低温精馏法存在能耗高、流程长、启动过程长、设备维护要求高等缺点。

随着技术的发展,变压吸附法(PSA)和膜分离法等新兴分离方法逐渐兴起。变压吸附法分离空气具有能耗低、流程短、开停车时间短、自动控制、产品浓度可调等优点。膜分离法利用的是渗透原理,即氧气和氮气在非多孔高分子膜内的扩散速率不同,用膜法分离空气可以连续得到氮气和富氧空气。

迪凯机电在惰性气体回收领域有着深厚的技术积累。公司在2012 年投入研发的国内首台套氩气回收装置成功应用于 3D 打印产业链,可以将打印过程中产生的稀有气体进行回收再利用。经过持续的技术迭代,企业自主研发的设备已经迭代到第四代,能够与产业的生产线深度融合,实现长链条、数字化、智能化的生产。

02智能化技术

在气体回收领域的应用趋势

智能化技术在气体回收领域的应用正呈现出快速发展的趋势。根据行业研究,智能化控制系统的渗透率已提升至43%,通过物联网传感器与大数据算法的深度集成,系统运维效率提升 35% 以上,故障响应时间缩短至 15 分钟内。

技术创新呈现三大突破方向:智能化控制系统集成物联网与边缘计算技术,实现氮气回收装置运行效率提升29%,异常工况响应时间缩短至 15 秒以内;纳米多孔材料研发加速,浙江大学团队开发的ZJU520 型分子筛在 2.5bar 压力下氮氧分离系数突破 42,较传统分子筛提升 3.8 倍;工艺耦合创新成为趋势,中石化工程公司开发的膜分离+ 深冷液化复合系统在镇海炼化项目实现综合能效提升 51%,尾气排放量减少 89%。

PSA 制氧与氮气回收协同控制技术也在不断发展,通过建立包含预设的多个性能指标的动态多目标评估函数,多个性能指标至少包括空气压缩机的能耗、真空泵的能耗、氧气纯度以及氮气回收率。

在吸附阶段,基于实时采集的吸附塔内的压力、温度、气体组分及流量数据和当前氧气需求,利用机器学习模型,生成并执行针对空气压缩机的动态压力调节策略。

03迪凯机电智能化

氮气回收系统技术架构与创新

1. 系统整体技术架构与核心组成

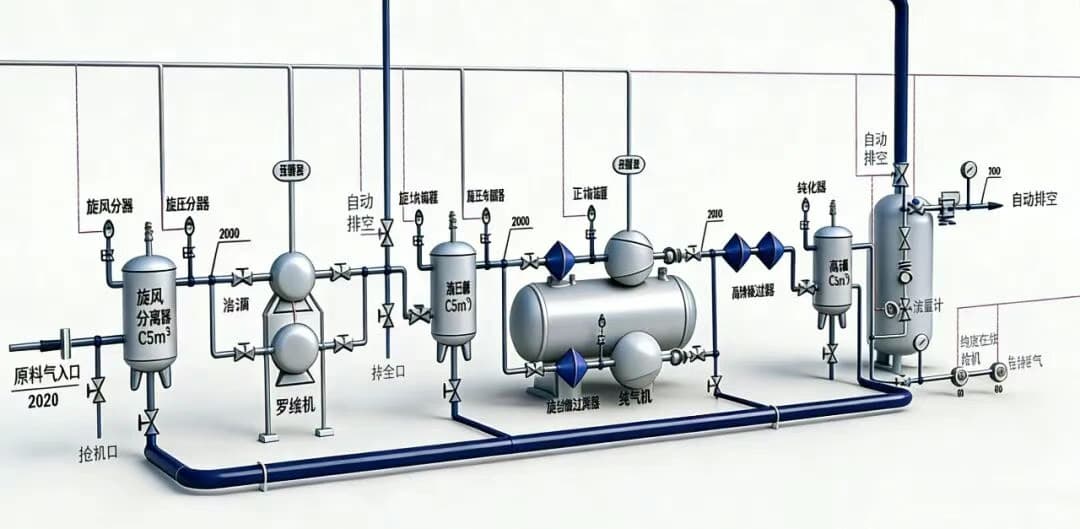

迪凯机电智能化氮气回收系统采用"压缩- 分离 - 存储" 为核心流程,整合动力系统、净化单元与智能控制模块,实现气体的..回收与循环利用。

2.系统整体架构包括以下核心组成部分:

预处理模块负责去除回收氮气中的乙炔、水分、油污等杂质,防止污染后续设备或影响氮气纯度。预处理流程包括:被污染气体通过气罐缓冲、低压螺杆机压缩、低压储存、过滤、除水、除油,然后进入纯化器提纯至99.999%,..终通过增压机增压至一定压力的回收系统,依次循环。

分离提纯模块采用变压吸附(PSA)或膜分离技术,根据氮气与其他气体的分子特性差异,将氮气提纯至乙炔生产所需的纯度(通常≥99.9%)。系统的回收率..可达 90%,氩气回收率更是高达95% 以上。

智能控制模块搭载PLC 控制系统与物联网传感器,实时采集氮气的流量、纯度、压力数据,通过算法自动调节吸附塔再生周期、阀门开度,..回收氮气稳定达标。系统采用全自动 PLC 控制,所有管道采用不锈钢材质,纯化器提纯效率高、回收率高、压缩单元稳定输出、操作方便、性能可靠、维修成本低。

存储与输送模块将提纯后的氮气储存在缓冲罐中,按需输送至各工艺环节,实现与新氮源的无缝切换。系统可与乙炔生产DCS 控制系统联动,实时监测各环节氮气的压力、纯度、消耗量,自动调节回收量与补氮量,实现氮气供需的动态平衡。

3. 核心技术原理与关键创新点

迪凯机电智能化氮气回收系统的核心技术原理基于变压吸附(PSA)技术和膜分离技术的有机结合。系统采用..的自动加氢系统控制加入氢气量呈过量到不足间的周期变化,充分利用优良的脱氢脱氧剂的双功能作用实现周期性脱氢脱氧,采用双干燥塔并、串联干燥工艺流程,回收干燥剂再生气,实现氮气纯化全过程无再生气排放,节省20% 以上设备再生放空气,节约能耗 16% 以上。

系统的关键创新点包括:

一体化设计创新:迪凯工业经过持续研发,实现了氩气增压机的国产化。一体化设计使气体从低压区进入高压区的流道设计、温度控制和气体品质控制实现了一体化,使整个回收过程更加..、稳定,能够更好地保障回收氩气的质量和回收率。

智能化控制创新:系统采用基于PLC + 传感器网络的智能控制系统,实时监测压力、流量、纯度,自动调节压缩频率与分离流程,实现 "无人值守 + 自适应运行"。

智能型制氮机控制系统包括可编程序控制器主模块及与可编程序控制器主模块连接的模拟量采集模块,可编程序控制器主模块上连接有制氮机、上位机、触摸屏、存储单元和操作面板。

密封冗余设计创新:系统采用"双机械密封 + 迷宫密封" 组合,泄漏率低于 0.1%,适配易燃易爆气体(如氯乙烯、丙烷)回收场景。

模块化设计创新:第四代智能氩气回收装备实现了无油回收,整体气密性优异,保障成品粉末的低含氧量。智能化、模块化程度高,占地面积不超过40 平米,3 个月内就能够实现交货,大保养周期长达 6000h。

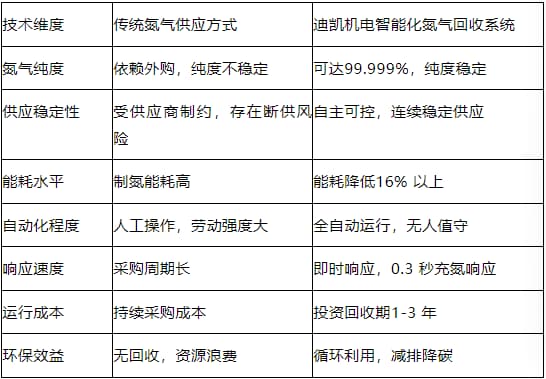

与传统氮气供应方式的技术对比

相较于传统的氮气供应方式,迪凯机电智能化氮气回收系统在多个技术维度上具有优势。

传统的氮气供应主要依赖外部采购,存在供应不稳定、成本高、运输风险等问题。而迪凯机电系统通过现场回收利用,不仅降低了氮气采购成本,还提高了供应的可靠性和灵活性。

在能耗方面,传统深冷分离法能耗高、流程长,而迪凯机电系统采用..的PSA 技术,能耗显著降低。在智能化程度方面,传统系统需要大量人工操作,而迪凯机电系统实现了全自动运行,可与工厂 DCS 系统无缝对接,实现远程监控、故障预警、数据追溯。