在现代工业的宏大舞台上,氩气这位“隐形卫士” 发挥着不可或缺的关键作用。作为一种无色、无味的惰性气体,氩气凭借其独特的化学稳定性,在众多工业领域中扮演着至关重要的保护角色。

在金属加工领域,氩气是当之无愧的“守护神”。以焊接工艺为例,无论是不锈钢、铝合金等金属材料的焊接,还是航空航天、汽车制造等高端领域的精密焊接作业,氩气都被广泛用作保护气体。在焊接过程中,高温会使金属迅速氧化,而氩气能够在焊接区域周围形成一层严密的保护屏障,隔绝空气中的氧气和氮气,有效防止金属表面氧化,减少气孔、夹杂物等缺陷的产生,从而..焊接质量,提升焊接接头的强度和耐腐蚀性。在金属和合金的退火及辊轧工艺中,氩气同样不可或缺,它提供的无氧无氮保护环境,能够避免金属在热处理过程中发生化学反应,..金属材料的性能稳定 。

在半导体制造这一高科技领域,氩气的身影更是无处不在。从芯片制造的光刻、蒸镀到离子注入等关键工序,氩气都发挥着举足轻重的作用。在光刻过程中,高纯度的氩气用于清洗和干燥芯片表面,..芯片表面一尘不染,为后续的精密加工奠定基础;在芯片制造过程中,氩气作为载体气体,推动原料气体参与化学反应,..反应稳定、..地进行;此外,在离子注入工序中,氩气用于离子激发和注入过程中的充气气体,..控制反应的过程和产物,对芯片性能的提升起到了关键作用。

除此之外,氩气在炼钢工业中用于置换气体或蒸气,防止工艺流程中的氧化,搅拌钢水以保持温度和成分的恒定,帮助去除不需要的可溶气体;在铝业生产中,用于替代空气或氮气,在铝的制造过程中产生惰性气氛,帮助去除熔铝中溶解的氢气和其他颗粒;在照明行业,氩气被填充于灯泡中,延长灯丝的使用寿命,提高照明效果。

高耗与浪费:氩气使用现状剖析

尽管氩气在工业生产中扮演着如此关键的角色,但其使用现状却不容乐观。在当今的工业生产体系中,氩气的使用量呈现出持续攀升的态势。以金属加工行业为例,据不完全统计,仅在 2022 年,我国金属加工领域的氩气消耗量就高达数百万吨。其中,焊接工艺作为金属加工的重要环节,氩气的消耗尤为显著,每完成一次大型金属结构的焊接作业,往往需要消耗大量的氩气 。

在半导体制造领域,随着芯片制造技术的不断进步和产业规模的持续扩张,对氩气的需求量也与日俱增。一家中等规模的半导体制造企业,每年用于芯片制造过程中的氩气消耗量可达数千立方米。而且,随着芯片制程工艺的不断缩小,对氩气纯度的要求越来越高,这进一步增加了氩气的采购和使用成本。

然而,令人担忧的是,在氩气的使用过程中,存在着严重的浪费现象。许多企业由于技术水平有限、设备陈旧老化以及管理不善等原因,未能对氩气进行有效的回收和循环利用。在一些金属加工车间,大量未被充分利用的氩气直接排放到大气中,不仅造成了资源的极大浪费,也增加了企业的生产成本。据估算,我国每年因氩气浪费而造成的经济损失高达数十亿元。

这种高耗与浪费的氩气使用现状,不仅对企业的经济效益产生了负面影响,也给环境保护带来了巨大压力。氩气虽然是一种惰性气体,对大气环境本身并无直接的污染危害,但大量的氩气排放意味着更多的能源消耗和资源浪费。在..倡导绿色低碳发展的大背景下,如何有效减少氩气的消耗、提高氩气的回收利用率,已成为亟待解决的重要问题。

技术解密:氩气如何被回收

面对氩气使用过程中的高消耗与浪费问题,氩气回收技术应运而生,为解决这一难题提供了有效的途径。目前,氩气回收技术主要包括低温精馏法、吸附法以及一些新兴技术,它们各自凭借独特的原理和优势,在氩气回收领域发挥着重要作用。

低温精馏法

低温精馏法是一种广泛应用且技术相对成熟的氩气回收方法。其原理基于不同气体具有不同的沸点这一特性。在低温精馏过程中,首先将含有氩气的混合气体进行压缩和冷却,使其温度降至极低水平,达到液态空气的状态。在这个低温环境下,氩气、氧气、氮气等气体的沸点差异就成为了分离的关键。氩气的沸点为 -185.8℃,氧气的沸点约为 -183.0℃,氮气的沸点则是 -195.8℃ 。通过逐步升高温度,利用这些沸点的细微差别,使混合气体中的各组分按照沸点从低到高的顺序依次蒸发。在精馏塔中,经过多次的气液交换和分离过程,氮气首先蒸发并上升至塔顶,而氧气则相对较难蒸发,会在塔底富集。氩气由于其沸点介于氧气和氮气之间,会在精馏塔的特定位置被分离和收集,从而实现与其他杂质气体的有效分离 。

以大型钢铁企业的氩气回收为例,这些企业在炼钢过程中会产生大量含有氩气的废气。通过采用低温精馏法,企业能够将这些废气中的氩气..回收。首先,将废气收集起来,经过初步的过滤和预处理后,送入低温精馏设备。在低温精馏塔中,经过一系列复杂的操作和控制,..终成功分离出高纯度的氩气。这些回收的氩气可以再次投入到炼钢生产中的保护气体环节,实现了氩气的循环利用,不仅减少了氩气的采购成本,还降低了对环境的影响。

吸附法

吸附法是另一种重要的氩气回收技术,其核心原理是利用吸附剂对不同气体的吸附性能差异来实现氩气的分离。吸附剂通常是具有特殊多孔结构的固体材料,如活性炭、分子筛等。这些吸附剂具有巨大的比表面积和独特的孔道结构,能够对气体分子产生物理吸附或化学吸附作用。

当含有氩气的混合气体通过装有吸附剂的吸附塔时,吸附剂会优先吸附混合气中的杂质气体,如水分、二氧化碳、氧气等。由于氩气的化学性质稳定,不易被吸附剂吸附,因此能够相对顺利地通过吸附塔,从而实现与杂质气体的分离。在吸附过程中,随着杂质气体不断被吸附到吸附剂表面,吸附剂的吸附能力会逐渐饱和。此时,需要对吸附剂进行再生处理,使其恢复吸附性能,以便继续进行吸附分离工作。常见的再生方法包括升温解吸、降压解吸等。通过升高温度或降低压力,使被吸附的杂质气体从吸附剂表面脱附出来,从而实现吸附剂的再生和循环使用。

在一些电子制造企业中,吸附法被广泛应用于氩气回收。这些企业在芯片制造等工艺过程中,会使用大量的氩气,同时也会产生含有杂质的废氩气。企业采用吸附法,利用分子筛作为吸附剂,对废氩气进行处理。首先,将废氩气通入装有分子筛的吸附塔,分子筛能够..吸附其中的水分、氧气等杂质,而氩气则顺利通过吸附塔,被收集起来。当分子筛吸附饱和后,通过升温解吸的方式,将杂质气体脱附排出,使分子筛恢复吸附性能,继续投入使用。这种方法不仅能够有效地回收氩气,还能..回收的氩气纯度满足电子制造工艺的严格要求。

其他新兴技术

随着科技的不断进步和创新,一些新兴的氩气回收技术也在逐渐崭露头角,为氩气回收领域带来了新的思路和发展方向。其中,膜分离技术就是一种备受关注的新兴技术。

膜分离技术的原理是利用特殊的高分子膜对不同气体分子的渗透率差异来实现气体的分离。这些高分子膜具有选择性透过的特性,对于不同气体分子的通过速度和难易程度各不相同。当含有氩气的混合气体在一定压力差的驱动下通过膜时,由于氩气分子与其他杂质气体分子在膜中的渗透率不同,使得氩气能够优先透过膜,从而实现与其他杂质气体的分离。

与传统的低温精馏法和吸附法相比,膜分离技术具有许多独特的优势。首先,膜分离过程无需复杂的制冷设备和高压设备,操作简单,能耗较低,能够有效降低运行成本。其次,膜分离设备结构紧凑,占地面积小,便于安装和维护,特别适合空间有限的生产场所。此外,膜分离技术还具有响应速度快、分离效率高、产品纯度易于控制等优点,能够满足不同用户对氩气回收的多样化需求。

虽然膜分离技术目前在氩气回收领域的应用还相对较少,但其发展潜力巨大。随着膜材料和膜制备技术的不断改进和..,膜分离技术有望在未来成为氩气回收的重要手段之一。除了膜分离技术外,还有一些其他的新兴技术也在研究和开发中,如变压吸附与膜分离耦合技术、新型吸附剂的研发等,这些技术的不断涌现和发展,将为氩气回收技术的进步注入新的活力。

经济账本:回收带来的效益

成本削减

氩气回收带来的经济效益是显而易见的,尤其是在成本削减方面,为企业带来了实实在在的好处。以双良硅材料(包头)有限公司为例,该公司的氩气回收项目成效显著。其 40GW 单晶硅项目规模庞大,在单晶硅生产过程中,氩气作为保护气体用量巨大。在未实施氩气回收之前,公司每年需要采购大量的氩气,采购成本高昂 。

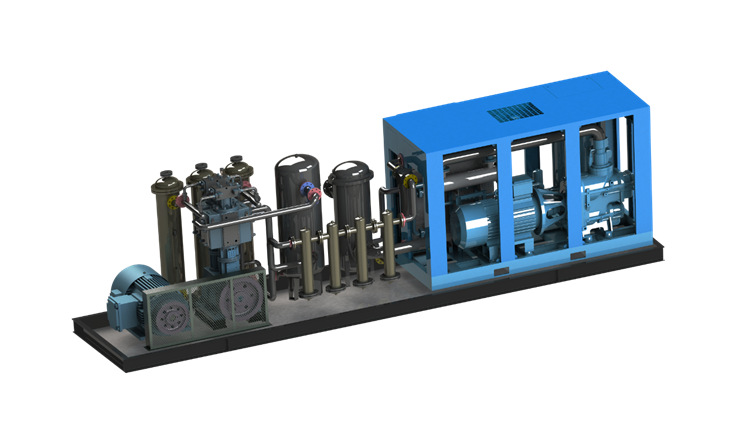

然而,随着 10500Nm3/h 氩气回收装置的成功试运行,情况发生了巨大的转变。这套装置主要包括氩气回收车间、氢气车间、气柜装置、循环水装置、冷箱分馏及后备装置等,占地面积约 13600m² 。经过多次试验,目前该装置的回收效率、气体纯度均优于设计标准。满负荷运转后,每年可为公司节约氩气费用约 2 亿元。这一数据直观地体现了氩气回收对成本削减的巨大作用,使得公司在原材料采购方面的支出大幅减少,有效提高了企业的经济效益 。

潜在经济效益

随着氩气回收技术的不断成熟和应用范围的扩大,其潜在的经济效益也日益凸显。从产业发展的角度来看,氩气回收技术的进步将带动相关产业的协同发展。

在设备制造领域,对氩气回收设备的需求将持续增长。无论是低温精馏设备、吸附设备还是新兴的膜分离设备,其研发、生产和销售都将形成一个庞大的产业体系。这将促进设备制造企业加大研发投入,提高设备的性能和质量,降低设备成本,同时也将创造更多的就业机会,推动上下游产业的共同发展。

在服务领域,专业的氩气回收服务提供商将不断涌现。这些企业将为各类工业企业提供定制化的氩气回收解决方案,包括设备安装、调试、维护以及气体回收、提纯等一站式服务。这种专业化的服务模式不仅能够提高氩气回收的效率和质量,还将促进服务行业的发展,形成新的经济增长点。

从市场拓展的角度来看,氩气回收的潜在经济效益同样巨大。随着环保意识的不断提高和资源节约理念的深入人心,越来越多的企业将认识到氩气回收的重要性和价值,从而加入到氩气回收的行列中来。

这将进一步扩大氩气回收市场的规模,为相关企业提供更广阔的市场空间。同时,随着回收的氩气数量不断增加,企业可以将多余的高纯度氩气进行销售,开拓新的业务渠道,增加企业的收入来源。在一些对氩气纯度要求较高的领域,如电子半导体行业,回收的高纯度氩气完全可以满足其生产需求,企业可以将回收的氩气销售给这些企业,实现资源的优化配置和经济效益的..化。

此外,氩气回收还有助于企业树立良好的企业形象,增强企业的社会责任感。在当今社会,企业的社会责任已经成为影响企业发展的重要因素之一。积极参与氩气回收等环保行动,不仅能够为企业带来直接的经济效益,还能够提升企业的品牌价值和社会认可度,为企业的长期发展奠定坚实的基础。

绿色足迹:环保意义深远

资源保护

氩气在空气中的含量仅约为 0.934%,是一种珍贵的稀有资源。它的制取过程相当复杂,主要通过空气分离技术,将空气液化后,利用各气体沸点的差异,经过多次精馏和分离才能获得高纯度的氩气。这一过程不仅需要消耗大量的能源,还对设备和技术要求极高 。

而氩气回收则为保护这一稀有资源提供了有效途径。通过回收再利用氩气,企业可以显著减少对从空气中制取新氩气的依赖。以半导体制造企业为例,假设一家企业每年原本需要消耗 1000 立方米的新制取氩气,在实施氩气回收后,若回收率能达到 80%,则每年只需采购 200 立方米的新氩气,其余 800 立方米可通过回收获得 。这大大降低了对空气分离制取新氩气的需求,从而减少了能源消耗和设备运行时间,延长了空气分离设备的使用寿命,保护了氩气这一稀有资源,使其能够更长久地服务于工业生产和社会发展 。

减排效应

氩气回收在减少废气排放、改善空气质量以及助力温室气体减排方面发挥着积极而重要的作用。在传统的氩气使用过程中,大量未被充分利用的氩气被直接排放到大气中。这些排放的氩气虽然本身对大气环境没有直接的污染危害,但与之相关的是,在氩气的制取过程中,却伴随着大量的能源消耗和温室气体排放。

以空气分离制取氩气为例,这一过程通常需要消耗大量的电能和热能。据统计,每制取 1 立方米的氩气,大约需要消耗 5 - 8 度电以及一定量的热能。这些能源的消耗主要源于空气的压缩、冷却、精馏等多个环节。而在能源生产过程中,尤其是以煤炭、天然气等化石能源为主的情况下,会产生大量的二氧化碳、二氧化硫、氮氧化物等污染物 。

通过实施氩气回收,能够有效减少新氩气的制取量,进而间接减少能源消耗和相关污染物的排放。以上述半导体制造企业为例,每年减少 800 立方米新氩气的制取,按照每立方米制取消耗 6 度电计算,每年可减少 4800 度电的消耗。若这些电能原本由煤炭发电提供,根据煤炭发电每度电产生约 0.8 千克二氧化碳排放来估算,每年可减少约 3840 千克二氧化碳的排放 。这对于....气候变化、降低温室气体排放具有重要意义。

此外,氩气回收还可以减少其他有害气体的排放。在氩气使用过程中,可能会混入一些杂质气体,如氧气、氮气、水分以及微量的碳氢化合物等。如果这些含有杂质的氩气未经处理直接排放,可能会对局部空气质量产生一定影响。通过回收处理,不仅可以将氩气提纯再利用,还能有效去除这些杂质气体,避免它们进大气,从而有助于改善空气质量,保护生态环境。