3D 打印的 “隐形伙伴”

在 3D 打印技术日新月异的..,从航空航天领域复杂零部件的制造,到医疗行业个性化假肢的定制,3D 打印正以其独特的魅力,重塑着制造业的格局。然而,在这看似神奇的打印过程背后,有一种气体默默地发挥着关键作用,它就是氩气。在金属 3D 打印的..里,氩气堪称是不可或缺的 “隐形伙伴” ,没有它的保驾护航,3D 打印的许多奇迹都难以实现。接下来,就让我们一同深入探索氩气在 3D 打印领域的重要作用,以及与之紧密相关的氩气回收系统。

氩气:3D 打印的幕后英雄

3D 打印的众多环节中,氩气都扮演着关键角色,其重要性不言而喻。在金属粉末制备阶段,氩气雾化法是一种常用的制粉方法。通过高速氩气流冲击金属液体,使其破碎成细小颗粒并冷凝成粉末。这种方法制备的金属粉末具有低氧、低氮含量的特点,能够有效..粉末质量,为后续的 3D 打印奠定良好基础。例如,在航空航天领域中广泛应用的钛合金粉末,就常采用氩气雾化法制备 ,..其在极端环境下的性能稳定性。如果在这个过程中不使用氩气,金属粉末很容易吸收空气中的氧气和氮气,导致粉末质量下降,进而影响打印产品的性能。

进入 3D 打印过程,氩气的作用更是不可或缺。在激光熔化金属粉末的过程中,熔池处于高温状态,极易与空气中的氧气发生氧化反应。而氩气作为一种惰性气体,能够在熔池周围形成一层保护气幕,将氧气隔绝在外,防止金属氧化。以汽车发动机的一些复杂零部件的 3D 打印为例,这些零部件在工作时需要承受高温、高压等恶劣条件,如果在打印过程中金属被氧化,就会降低其强度和耐腐蚀性,影响发动机的整体性能和使用寿命。

完成打印后,在间接金属 3D 打印的后烧结以及打印后的热处理阶段,同样需要氩气提供保护气氛。后烧结过程需要在无氧环境下进行,以..烧结效果和产品的致密度。而热处理阶段,氩气可以防止金属在加热过程中被氧化,同时帮助调整金属的组织结构,提升产品的综合性能。比如一些医疗器械的金属部件,经过氩气保护下的热处理后,其硬度、韧性和耐腐蚀性都能得到显著提高,满足医疗领域对产品性能的严格要求。

成本之困:氩气消耗的挑战

尽管氩气在 3D 打印中作用关键,但它也给企业带来了不小的成本压力。氩气成本主要由购买成本和消耗成本构成。在购买成本方面,氩气的市场价格因地区、供应渠道和市场供需关系而有所波动。一般来说,瓶装氩气的价格相对较高,而采用管道输送的大宗氩气供应方式,虽然单位成本有所降低,但前期的管道铺设和设备投入成本较大。

在消耗成本上,金属 3D 打印过程中氩气的消耗量取决于多个因素。打印工艺的不同,氩气的消耗速度和总量会有显著差异。例如,在一些需要快速成型和大面积熔覆的工艺中,为了..熔池的充分保护,氩气的流量需求较大,导致消耗增加。材料利用率也与氩气消耗密切相关。如果在打印过程中材料浪费严重,需要频繁补充金属粉末,那么相应的氩气消耗也会增多。生产规模同样不容忽视,大规模连续生产的企业,由于打印时间长、产量大,氩气的累计消耗量相当可观。

据行业数据显示,在某些金属 3D 打印项目中,氩气成本在总成本中的占比相当突出。以生产航空航天零部件的某企业为例,其使用的 3D 打印设备在打印过程中,每小时氩气消耗量约为 50 - 80 升。按照市场上平均每升氩气 0.02 - 0.05 元的价格计算,仅氩气一项,每天 8 小时的生产就需要花费 80 - 320 元。再加上粉末材料、设备折旧、人工等成本,氩气成本在总成本中的占比达到了 15% - 25% 。对于一些小型 3D 打印企业或初创公司而言,这无疑是一笔沉重的负担,严重压缩了利润空间,甚至影响到企业的生存和发展。

随着 3D 打印市场的不断扩大,氩气的需求量持续攀升,这使得氩气成本居高不下的问题愈发凸显。对于众多 3D 打印企业来说,如何有效控制氩气成本,成为了在激烈市场竞争中实现可持续发展的关键所在。

破局之道:氩气回收系统登场

面对氩气成本居高不下的困境,氩气回收系统应运而生,为 3D 打印企业带来了新的希望。氩气回收系统的工作原理并不复杂,它主要通过对 3D 打印过程中排出的废气进行收集、净化和增压处理,使废气中的氩气重新达到可使用的纯度标准,从而实现氩气的循环利用。

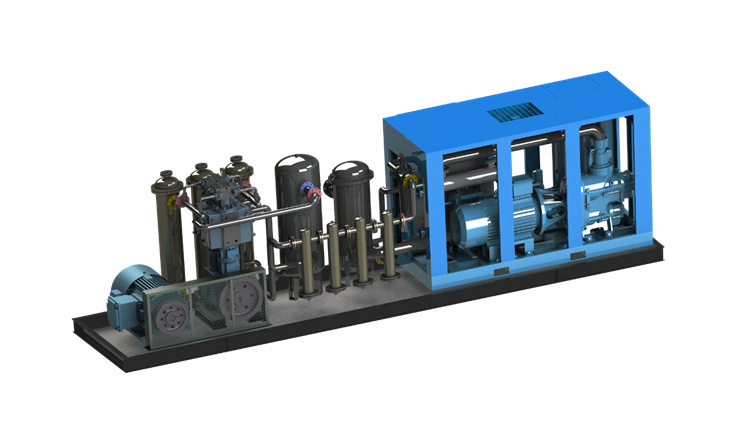

以陕西迪凯机电研发的第四代智能撬装式氩气回收装备为例,这套装备堪称行业内的..,在众多 3D 打印金属粉末生产企业中得到了广泛应用。它主要由炉口撬架、回收撬架和外置设备三部分组成。炉口撬架作为整个装备的前端部分,就像是一位忠诚的 “守门员”,首要任务是解决降温、除尘和气体远端输送等问题。在 3D 打印过程中,排出的废气温度较高,且含有一定量的粉尘和杂质,如果不进行预处理,这些杂质会对后续的回收设备造成损害,影响回收效果。炉口撬架通过一系列的技术手段,如热交换器降温、过滤器除尘等,将废气的温度降低到合适范围,同时去除其中的粉尘和杂质,为后续的回收工作奠定良好基础。

回收撬架则是整个装备的核心部分,承担着回收、循环、过滤、补气和增压等关键任务。从炉口撬架过来的废气,在这里进行深度处理。通过特殊设计的回收装置,将废气中的氩气..地分离出来;利用..的过滤技术,进一步去除氩气中残留的微小杂质;在循环过程中,实时监测氩气的流量和压力,根据需要进行补气操作,..氩气的供应稳定;..重要的是,通过氩气增压机对回收的氩气进行增压,使其压力达到 3D 打印设备的使用要求。值得一提的是,迪凯机电研发的氩气增压机实现了国产化替代,具有零级无油、更大压力和更大流量的特点,满足了 3D 打印金属粉末企业对安全性和可靠性的极高要求 。

外置设备作为装备的末端部分,主要负责过滤、循环、监测和储气等工作。经过回收撬架处理后的氩气,虽然已经达到了较高的纯度,但为了..万无一失,外置设备会再次对其进行精细过滤,进一步提高氩气的纯度。同时,通过循环系统,将多余的氩气储存起来,以备后续使用。在整个过程中,实时监测系统会对氩气的各项参数进行监控,如纯度、压力、流量等,一旦发现异常,立即发出警报并进行自动调整,..设备的稳定运行 。

迪凯机电的这套第四代智能撬装式氩气回收装备,具有多项显著优势。它实现了无油回收,整体气密性优异,能够有效保障成品粉末的低含氧量,满足 3D 打印对金属粉末质量的严格要求。氩气回收率高达 95% 以上,这意味着企业能够将大部分使用过的氩气重新回收利用,大大降低了氩气的采购成本。装备的智能化、模块化程度高,占地面积不超过 40 平米,不仅安装方便,而且能够适应不同企业的生产场地需求。生产周期短,3 个月内就能够实现交货,让企业能够快速投入使用,享受氩气回收带来的成本降低和效率提升。此外,该装备的可靠性高,可满足 24h×365 天连续稳定运行,设备设计使用寿命 10 年以上,大保养周期长达 6000h,同时还实现了明显的降噪效果,产品零部件国产化率已经达到 98% 以上,无论是从性能还是从维护成本上,都为企业提供了极大的便利和保障 。

在实际应用中,迪凯机电的氩气回收装备已经帮助众多企业取得了显著的经济效益。某 3D 打印金属粉末生产企业,在使用了迪凯机电的第四代智能撬装式氩气回收装备后,氩气成本降低了约 40%。原本每年需要花费 2000 万元购买氩气,现在通过回收再利用,每年只需花费 1200 万元,节省了 800 万元的成本。这不仅..了企业的成本压力,还提高了企业的市场竞争力,使企业在行业中能够更加从容地应对各种挑战 。